Wiele wysoko wyspecjalizowanych działów

Produkcja odlewów w Thoni Alutec obejmuje wiele wysoko wyspecjalizowanych działów. Poniżej przedstawiono przegląd naszych szerokich możliwości i procesów. Podobnie jak procesy, branże naszych klientów są bardzo zróżnicowane. Klienci z branży medycznej, kolejowej, inżynierii mechanicznej, elektromechaniki i energetyki to tylko niektóre przykłady z naszego portfolio.

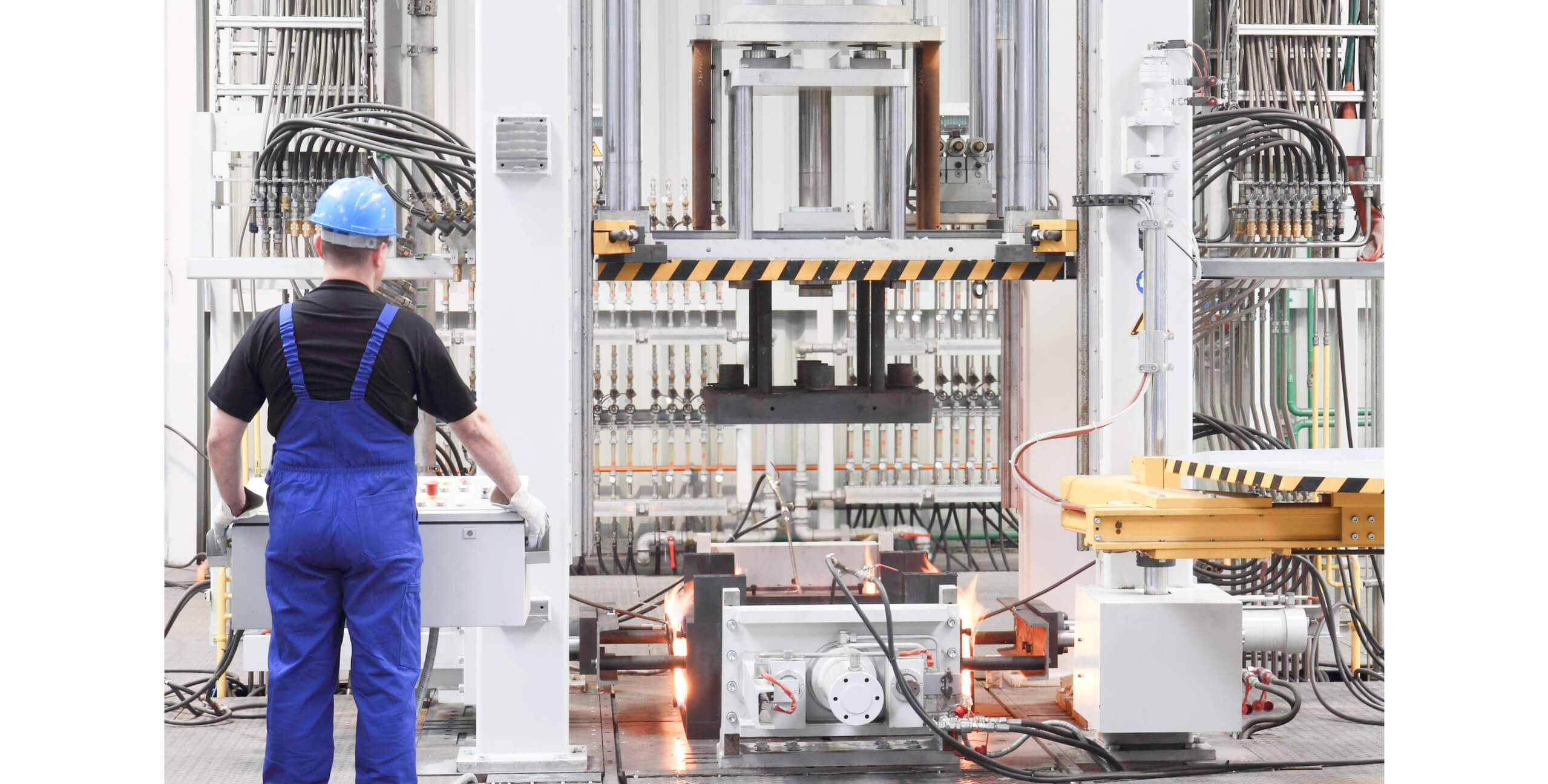

Odlewnia

Sercem i początkiem naszej produkcji jest nasza odlewnia.

Nasze ProcesyJesteśmy zespołem oddanych profesjonalistów, zobowiązanych do dostarczania odlewów aluminiowych najwyższej jakości. Dzięki dziesięcioleciom doświadczenia w branży odlewniczej ugruntowaliśmy pozycję niezawodnego i zaufanego partnera dla wszystkich potrzeb w zakresie odlewów aluminiowych.

Dzięki naszym nowoczesnym obiektom i zaawansowanej technologii oferujemy szeroki zakres usług odlewniczych w zakresie odlewania w formach piaskowych, kokilowych i niskociśnieniowych. Pozwala nam to dostosować nasze usługi do indywidualnych wymagań każdego klienta.

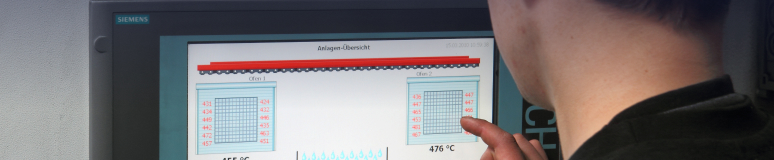

Obróbka cieplna

Maksymalne właściwości mechaniczne odlewów aluminiowych uzyskiwane poprzez kontrolowaną obróbkę cieplną.

Nasze w pełni zautomatyzowane systemy obróbki cieplnej są certyfikowane zgodnie z normami ISO i NADCAP. Oznacza to, że spełniamy wymagania wszystkich branż korzystających z naszych odlewów. Kluczem do naszej skutecznej obróbki cieplnej jest wieloletnie doświadczenie. Aby w pełni wykorzystać potencjał naszych stopów aluminium, parametry są dostosowywane do konkretnego odlewu. Oprócz czasu i temperatury niezwykle ważne jest właściwe rozmieszczenie części w piecu.

Aby zminimalizować odkształcenia gorących odlewów podczas hartowania, często konieczne jest wykonanie specjalnych uchwytów.

Oprócz wymagań normy EN 1706 lub innych międzynarodowych standardów, dostosowujemy parametry do wymagań klienta. Pozwala to precyzyjnie wpływać na indywidualne właściwości mechaniczne.

Obróbka CNC

Precyzyjna obróbka odlewów aluminiowych z możliwością pracy w 6 osiach.

Nasze ProcesyNasz wewnętrzny dział obróbki mechanicznej obejmuje różne typy maszyn CNC i jest dostosowany do bieżącego zakresu produkowanych odlewów. Jako odlewnia zorientowana na klienta, stale rozbudowujemy ten dział w zależności od zapotrzebowania.

Frezowanie, wiercenie i toczenie naszych odlewów stanowi istotną część naszego łańcucha dostaw.

Obróbka odlewów aluminiowych wymaga odpowiedniego poziomu wiedzy, jakim nie każda firma obróbcza dysponuje. Skład stopów i naprężenia wewnętrzne odlewów muszą być brane pod uwagę przy doborze narzędzi, parametrów procesowych i systemów mocowania. Ścisła współpraca między odlewnią a działem obróbki mechanicznej zapewnia idealną zgodność w procesie produkcji końcowego produktu.

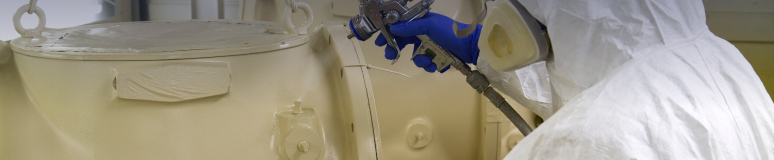

Powłoki powierzchniowe

Malowanie, powlekanie proszkowe lub galwanizacja jako powłoka naszych odlewów

Nasze ProcesyKolejnym etapem naszego łańcucha dostaw jest nanoszenie powłok mokrych i proszkowych.

Farby służą do ochrony komponentów lub zapewniają jedynie efekt wizualny. Powłoki z miedzi lub srebra poprawiają również przewodność elektryczną powierzchni stykowych.

Jak w przypadku wszystkich procesów, ten dział spełnia międzynarodowe normy i wymagania klientów. Korzystamy wyłącznie z surowców pochodzących od zatwierdzonych i certyfikowanych podwykonawców.

Spawanie

Łączenie odlewów aluminiowych i profili za pomocą różnych metod spawania.

Nasze ProcesySpawamy połączenia odlew/odlew lub odlew/profil ręcznie, półautomatycznie lub w pełni automatycznie przy użyciu robota. Stosowane są następujące metody spawania:

- TIG

- MIG

- Zgrzewanie tarciowe z przemieszaniem

Odpowiednia metoda jest wybierana w zależności od wymagań klienta.

Wykonanie idealnego spawu wymaga, aby krawędź spoiny na odlewie była całkowicie wolna od wad. Jakość spoiny jest weryfikowana poprzez badania pęknięć lub kontrolę rentgenowską.

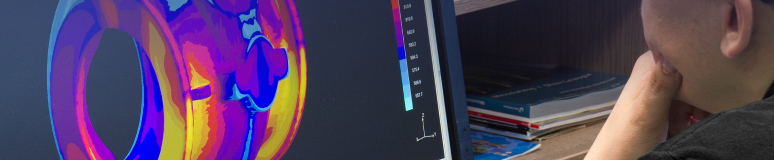

R&D

Nasz dział badawczo-rozwojowy stanowi podstawę naszego motta „Casting the future".

Nasz dział badawczo-rozwojowy nieustannie prowadzi badania nad nowymi procesami i materiałami. Wspiera także wdrażanie nowych projektów odlewów.

Wspieramy Cię od pomysłu po gotowy do montażu komponent. Wszystkie niezbędne etapy są zintegrowane i wzajemnie połączone. Dzięki temu możliwa jest pełna kontrola i dopasowanie wszystkich aspektów łańcucha dostaw do wyznaczonego kontaktu.

Zespół początkowo koncentruje się na przyjaznym dla odlewu projekcie, zachowującym symetrię i wymagania techniczne części. Dla elementów poddanych wysokim obciążeniom mechanicznym wykonujemy analizę MES (Finite Element Analysis) i następnie włączamy nasze sugestie projektowe do modelu 3D.

Oprócz osiągania wytrzymałości mechanicznej, głównym celem jest maksymalne możliwe zmniejszenie masy. Celem optymalizacji jest uzyskanie najlepszego możliwego kompromisu między stabilnością, lekkością i efektywnością kosztową.

Na końcowym etapie rozwoju proces odlewania jest symulowany i sprawdzany pod kątem wykonalności przy użyciu naszego oprogramowania MAGMA we współpracy z odlewnią.

Równolegle nasi specjaliści ds. obróbki określają, które obszary są praktyczne i możliwe do obróbki.

Narzędziownia

W naszej narzędziowni projektujemy i produkujemy modele, matryce i oprzyrządowanie dla różnych działów. Nasza wewnętrzna narzędziownia stanowi łącznik między odlewaniem a produkcją narzędzi, zapewniając najściślejszą możliwą integrację. Pracownicy z różnych działów mogą szybko się spotkać i wymieniać opinie dotyczące produktu i procesu.

Żądania zmian od klientów mogą być realizowane na miejscu w krótkim czasie. Dodatkowe moce produkcyjne u partnerów zewnętrznych są koordynowane przez nasz zespół w ramach projektu.

Projektowanie i produkcja narzędzi odlewniczych umożliwia nam opracowywanie i testowanie nowych technologii narzędziowych. Dzięki temu możemy stale oferować najbardziej odpowiednie technologie odlewnicze dla każdej aplikacji.

Nasze wewnętrzne możliwości produkcyjne gwarantują, że narzędzia i wyposażenie spełniają nasze wewnętrzne wymagania i standardy jakości. Ma to bezpośredni wpływ na poprawę jakości wytwarzanych odlewów.