Fachleuten

Ein Team von engagierten Fachleuten

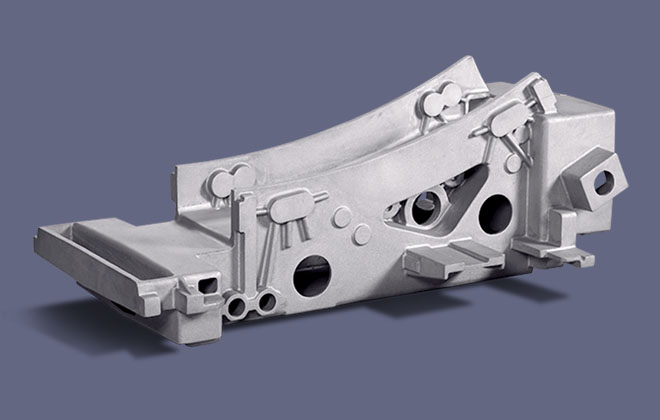

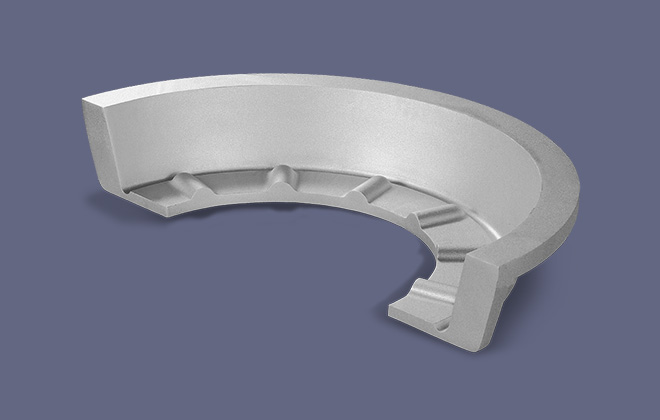

Wir sind ein Team von engagierten Fachleuten, die sich dafür einsetzen, unseren Kunden Aluminiumguss in höchster Qualität zu liefern. Mit jahrzehntelanger Erfahrung in der Giessereibranche haben wir uns als zuverlässiger und vertrauenswürdiger Partner für all Ihre Bedürfnisse im Bereich Aluminiumguss etabliert.

Dank unserer hochmodernen Einrichtungen und fortschrittlichen Technologie können wir eine breite Palette von Gussdienstleistungen in Sandguss, Kokillenguss und Niederdruckguss anbieten. Wir sind stolz auf unsere Fähigkeit, unsere Dienstleistungen auf die spezifischen Bedürfnisse und Anforderungen jedes Kunden abzustimmen.

Sandguss im Kaltharzformverfahren

Bei diesem Verfahren wird der Formsand chemisch gebunden. Die Aushärtung erfolgt durch einen flüssigen oder gasförmigen Katalysator. Es besticht durch Flexibilität und die Möglichkeit große Bauteile abzubilden. Bei Sandguss wird eine zerstörbare verlorene Form erstellt welche eine große Freiheit bei der Gusskonstruktion bietet. Das Verfahren ist auch unter folgenden Bezeichnungen bekannt: No-bake Prozess, Furanharz Formverfahren, Phenolharz Formverfahren, Cold-Box Formverfahren, Pep-Set Formverfahren.

Vorteile des Kaltharzformverfahren

-

Geringe Werkzeugkosten

-

Große Abmessungen

-

Hohe Stückgewichte

-

Fertigung geringer Jahresmengen

-

Hohe Konstruktionsfreiheit

Typische Jahresmengen: 20 – 2000 Stück

Typische Gussteilgewichte: 30 – 3000 kg

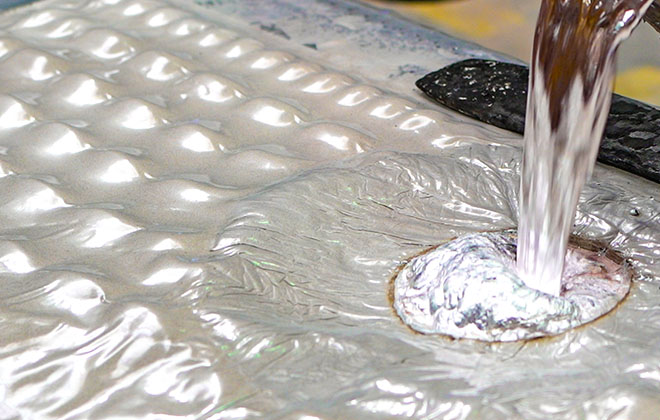

Sandguss im Nassgussverfahren

Hier verwenden wir eine vollautomatisierte Formanlage mit dem Seiatsu-Verfahren, auch Luftstrom – Press Verfahren genannt.

Die Formherstellung geschieht über ein zweistufiges Formstoffverdichtungsverfahren für Bentonit gebundenen Formstoff durch Vorverdichtung im Luftstrom und Endverdichtung durch Pressen. Dieser Vorgang ist vollautomatisch und gewährleistet eine homogen verdichtete Form. Die Abmessungen unserer Formkästen sind 1500 x 1050 mm. Wir empfehlen dieses Verfahren für Bauteile mit passenden Abmessungen und höheren Stückzahlen.

Vorteile des Nassgussverfahren

-

Hohe Genauigkeit

-

Konstante Oberflächengüte

-

Hohe Konstruktionsfreiheit

-

Geringe Ausformschräge

Typische Jahresmengen: 300 – 20.000 Stück

Typische Gussteilgewichte: 10 – 120 kg

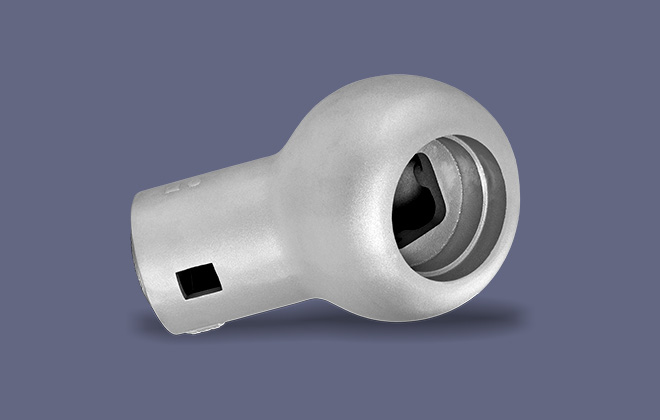

Schwerkraft Kokillenguss

Bei diesem Gießverfahren wird eine Dauerform aus Stahl von oben per Gravitation gefüllt. Durch die schnelle Abkühlgeschwindigkeit des Aluminiums in der Stahlform werden hohe mechanische Werte im Gusstück erzielt. Auch die Oberflächengüte übertrifft, die des Sandgussverfahrens. Im Kokillenguss können auch Sandkerne zur Herstellung von Kavitäten eingesetzt werden.

Vorteile des Schwerkraft Kokillenguss

-

Hohe Oberflächengüte

-

Geringere Produktionskosten

-

Hohe Festigkeit

Typische Jahresmengen: 1000 – 20.000 Stück

Typische Gussteilgewichte: 5 – 25 kg

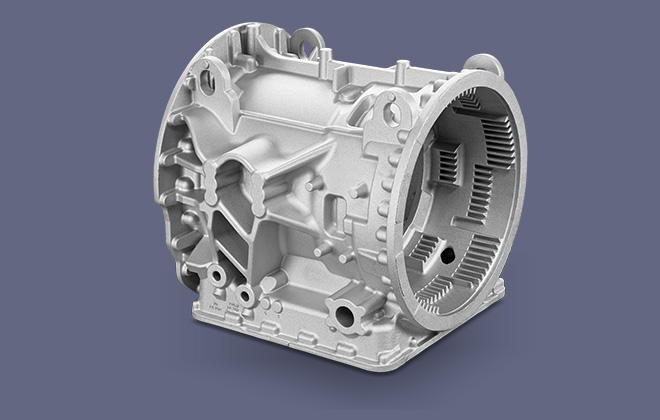

Niederdruck Kokillenguss

Niederdruckguss ist eine Weiterentwicklung des Schwerkraft Kokillengussverfahrens. Das Niederdruckgießen ermöglicht eine automatisierte und daher kontrollierte Füllung der Kokille von unten. Die steigende, laminare Strömung der flüssigen Aluminiumlegierung führt zu einer noch höheren Gussqualität und Festigkeit.

Vorteile des Niederdruck Kokillenguss

-

Verbesserte Gussqualität

-

Hohe Oberflächengüte

-

Geringere Porosität

-

Geringere Stückkosten

Typische Jahresmengen: 1000 – 30.000 Stück

Typische Gussteilgewichte: 15 – 250 kg

Vakuum Formverfahren

(V-Process)

Dieses Verfahren ist ökologisch einzigartig denn es wird weder Chemie noch Wasser eingesetzt.Der Formstoff wird einzig und allein durch ein Vakuum verbunden und ist zu 100% im Kreislauf in Verwendung. Das Vakuumformverfahren ist auch in puncto Oberflächengüte und Genauigkeit unschlagbar.

Vorteile des Vakuumprozesses

-

Überragende Oberfläche

-

Fast keine Formschräge notwendig

-

Extrem umweltfreundlich

Typische Jahresmengen: 100 – 10.000 Stück

Typische Gussteilgewichte: 10 – 100 kg

3D Sanddruck Verfahren

Für Prototypen oder Einzelteile im Servicebereich ist unser 3D Sanddruck Verfahren die bevorzugte Wahl unserer Kunden. Die Abmessungen sind hierbei fast unbegrenzt.Der 3D Druck unterstreicht die Devise „Zeit ist Geld“ und bietet durch seine schnelle Umsetzung immense Einsparungen.Auch das Drucken von Kernen für Großserien wird umgesetzt.

In der sogenannten Job Box wird Quarzsand mit einer Stärke von 0,2mm vollautomatisch aufgeschichtet. Die Steuerung verarbeitet die von uns erstellten 3D Daten und druckt die gewünschte Form durch die punktuelle Benetzung der einzelnen Sandschichten mit Harz und Härter. Nach dem Aushärten dieser Regionen entsteht so die von uns gewünschte Form.

Vorteile des 3DSanddruck Verfahrens

-

Kurze Lieferzeit

-

Seriennaher Prozess

-

Fertigung von sonst nicht entformbaren Konturen (z.B. Ölkerne)

-

Geringe Einmalkosten

-

Fast unbegrenzte Gestaltungsfreiheit

Typische Jahresmengen: 1 – 10.000 Stück

Typische Gussteilgewichte: 5 – 500 kg

Haben Sie Fragen oder benötigen Sie Rat?

Nutzen Sie das Formular oder kontaktieren Sie uns.