specjaliści

Zespół zaangażowanych specjalistów

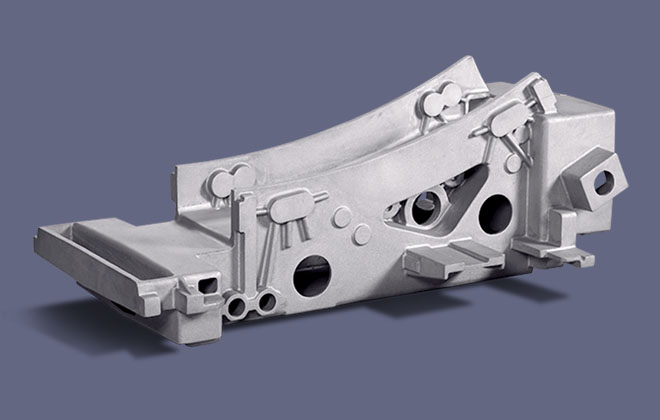

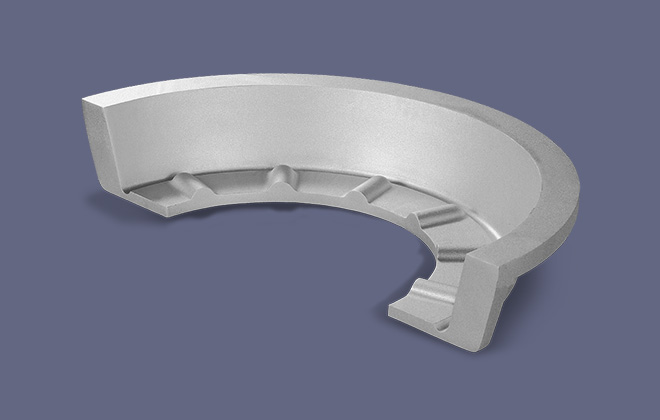

Jesteśmy zespołem oddanych specjalistów, którzy z pasją dostarczają naszym klientom odlewy aluminiowe najwyższej jakości. Dzięki wieloletniemu doświadczeniu w branży odlewniczej staliśmy się wiarygodnym i godnym zaufania partnerem dla wszystkich potrzeb związanych z odlewami aluminiowymi.

szeroki zakres usług odlewniczych w technologiach odlewania w piasku, kokilowego grawitacyjnego oraz niskociśnieniowego. Jesteśmy dumni z naszej elastyczności i zdolności do dostosowania usług do indywidualnych potrzeb i wymagań każdego klienta.

Odlewanie w piasku z wykorzystaniem procesu formowania na zimno

W tym procesie piasek formierski jest wiązany chemicznie. Utwardzanie następuje poprzez katalizator w postaci cieczy lub gazu. Technologia ta oferuje imponującą elastyczność i możliwość tworzenia dużych elementów. Odlewanie w piasku umożliwia wykonanie jednorazowej, traconej formy, co daje ogromną swobodę w projektowaniu odlewów. Proces ten znany jest również pod nazwami: proces no-bake, formowanie z żywicą furanową, formowanie z żywicą fenolową, formowanie cold-box oraz formowanie PEP-Set.

Zalety procesu formowania na zimno

-

Niskie koszty narzędzi

-

Duże wymiary

-

Wysokie jednostkowe masy odlewów

-

Możliwość produkcji niewielkich rocznych ilości

-

Duża swoboda projektowania

Typowe ilości roczne: 20 – 2000 Sztuk

Typowe masy odlewów: 30 – 3000 kg

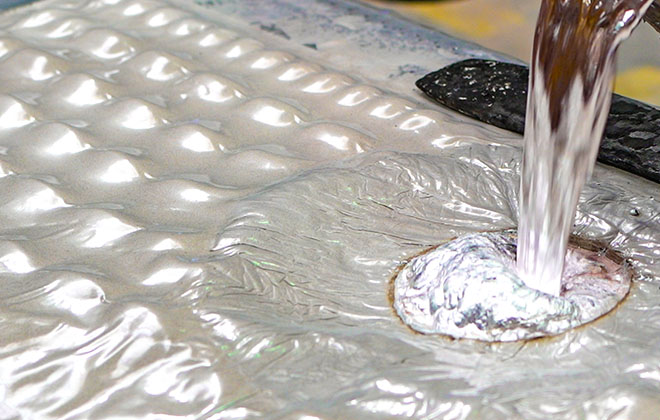

Odlewanie w piasku z wykorzystaniem procesu formowania na mokro

W tym przypadku stosujemy w pełni zautomatyzowany system formowania w procesie Seiatsu, zwanym również procesem sprężonego powietrza.

Formy wytwarzane są w dwuetapowym procesie zagęszczania masy formierskiej wiązanej Bentonitem – wstępne zagęszczenie odbywa się strumieniem powietrza, a końcowe poprzez docisk. Proces ten jest całkowicie zautomatyzowany i zapewnia jednorodne zagęszczenie formy. Nasze skrzynki formierskie mają wymiary 1500 x 1050 mm. Rekomendujemy ten proces dla elementów o odpowiednich wymiarach i większych seriach.

Zalety procesu formowania na mokro

-

Wysoka dokładność

-

Jednolita jakość powierzchni

-

Duża swoboda projektowania

-

Niewielki kąt pochylenia

Typowe ilości roczne: 300 – 20.000 Sztuk

Typowe masy odlewów: 10 – 120 kg

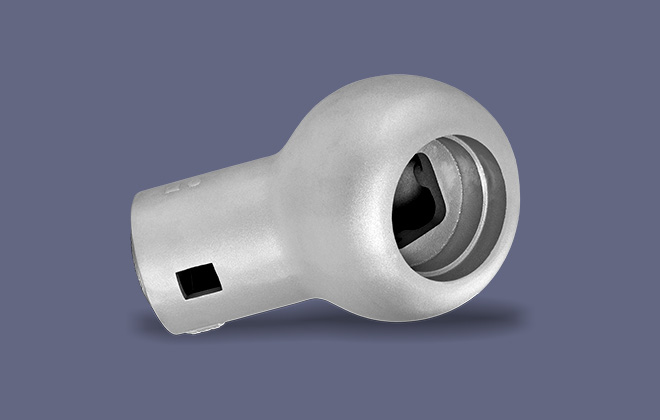

Odlewanie kokilowe grawitacyjne

W tym procesie forma stalowa jest wypełniana od góry pod wpływem siły grawitacji. Szybkie chłodzenie aluminium w stalowej formie zapewnia wysokie właściwości mechaniczne odlewu. Jakość powierzchni również przewyższa tę uzyskiwaną w odlewaniu piaskowym. W odlewaniu kokilowym grawitacyjnym można także stosować rdzenie piaskowe w celu tworzenia pustych przestrzeni.

Zalety odlewania kokilowego grawitacyjnego

-

Wysoka jakość powierzchni

-

Niższe koszty produkcji

-

Wysoka wytrzymałość

Typowe ilości roczne: 1000 – 20.000 Sztuk

Typowe masy odlewów: 5 – 25 kg

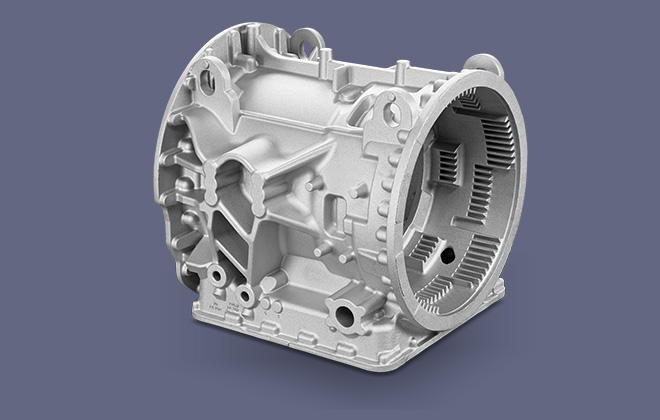

Odlewanie kokilowe niskociśnieniowe

Odlewanie niskociśnieniowe jest rozwinięciem procesu kokilowego grawitacyjnego. Umożliwia ono automatyczne i kontrolowane wypełnianie formy od dołu. Wznoszący się, laminarny przepływ ciekłego aluminium zapewnia jeszcze wyższą jakość i wytrzymałość odlewu.

Zalety odlewania kokilowego niskociśnieniowego

-

Poprawiona jakość odlewu

-

Wysoka jakość powierzchni

-

Niższa porowatość

-

Niższe koszty jednostkowe

Typowe ilości roczne: 1000 – 30.000 Sztuk

Typowe masy odlewów: 15 – 250 kg

Proces formowania próżniowego

(V-Process)

Proces ten jest ekologicznie wyjątkowy, ponieważ nie wykorzystuje ani chemikaliów, ani wody. Materiał formierski wiązany jest wyłącznie przez próżnię i w 100% podlega recyklingowi. Proces formowania próżniowego jest również niezrównany pod względem jakości powierzchni i precyzji wykonania.

Zalety procesu formowania próżniowego

-

Doskonała jakość powierzchni

-

Brak lub minimalny kąt pochylenia

-

Wyjątkowa przyjazność dla środowiska

Typowe ilości roczne: 100 – 10.000 Sztuk

Typowe masy odlewów: 10 – 100 kg

Proces druku 3D w piasku

Dla prototypów lub pojedynczych części w sektorze usług naszym klientom oferujemy proces druku 3D w piasku jako preferowane rozwiązanie. Wymiary są praktycznie nieograniczone. Druk 3D doskonale odzwierciedla zasadę „czas to pieniądz” i pozwala na ogromne oszczędności dzięki szybkiemu wdrożeniu. Oferujemy również druk rdzeni dla produkcji seryjnej.

W tzw. komorze roboczej kwarcowy piasek o grubości ziarna 0,2 mm jest automatycznie nakładany warstwami. System sterujący przetwarza dane 3D, które tworzymy, i drukuje pożądany kształt poprzez selektywne zwilżanie poszczególnych warstw piasku żywicą i utwardzaczem. Po utwardzeniu tych obszarów powstaje gotowa forma.

Zalety procesu druku 3D w piasku

-

Krótki czas realizacji

-

Proces zbliżony do produkcji seryjnej

-

Możliwość tworzenia konturów niemożliwych do uzyskania innymi metodami (np. rdzenie olejowe)

-

Niskie koszty jednorazowe

-

Praktycznie nieograniczona swoboda projektowania

Typowe ilości roczne: 1 – 10.000 Sztuk

Typowe masy odlewów: 5 – 500 kg

Masz pytania? lub potrzebujesz profesjonalnej konsultacji?

Skorzystaj z formularza lub skontaktuj się z nami