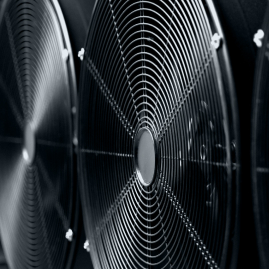

für die Märkte

in aller Welt

Interne Prozesse

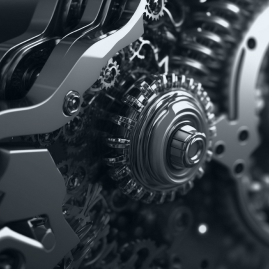

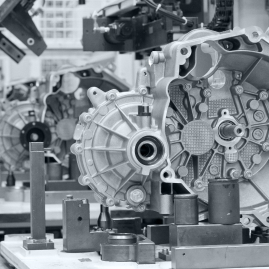

Das Herzstück und der Ursprung unserer Produktion ist die Gießerei.Durch unsere ausgeprägte vertikale Integration beziehen unsere Kunden die komplette Lieferkette für Ihre Gussteile aus einer Hand

Maximale mechanische Eigenschaften im Aluminiumguss durch kontrollierte Wärmebehandlung.

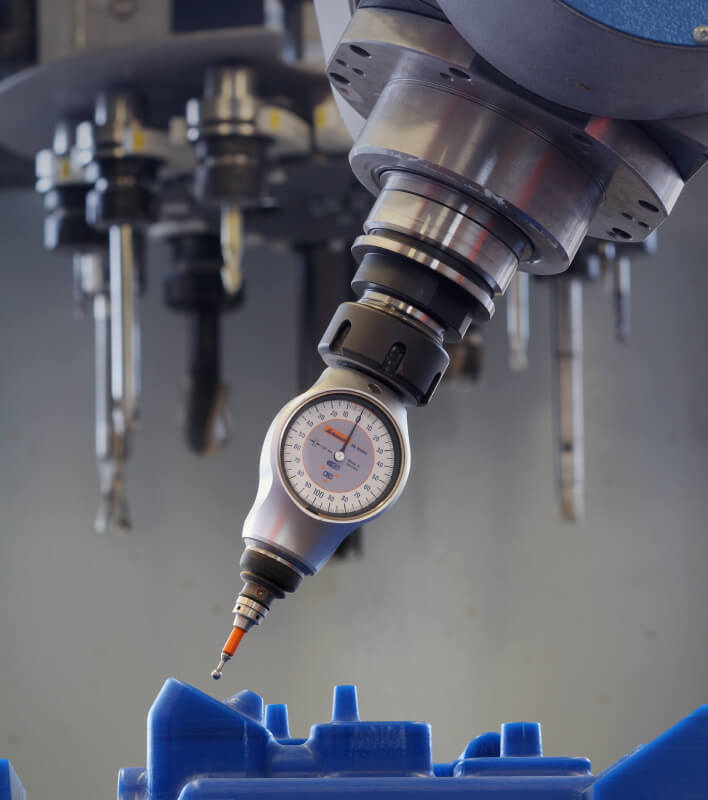

Aluminiumguss mit bis zu 6 Achsen präzise bearbeitet.

Lack, Pulver oder Galvanik als Beschichtung unserer Gussteile.

Verbindung von Aluminiumguss und Aluminiumprofil durch verschiedene Schweißverfahren.

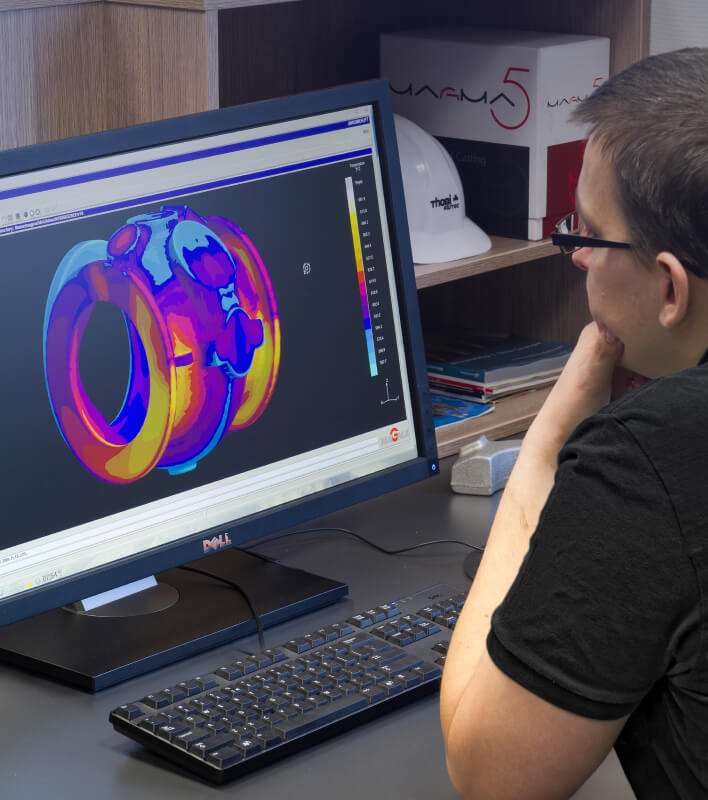

Unsere R&D Abteilung bildet die Grundlage unseres Leitspruchs „Casting the future”.

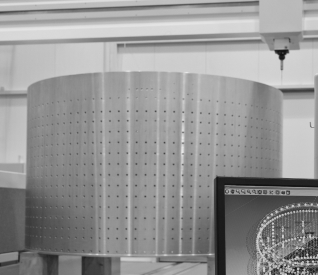

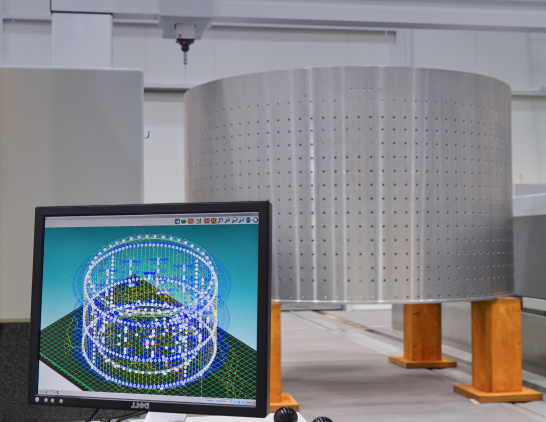

In unserem Werkzeugbau werden Modelle, Kokillen und Vorrichtungen für verschiedene Abteilungen konzipiert und hergestellt.

Das Herzstück und der Ursprung unserer Produktion ist die Gießerei.Durch unsere ausgeprägte vertikale Integration beziehen unsere Kunden die komplette Lieferkette für Ihre Gussteile aus einer Hand

Maximale mechanische Eigenschaften im Aluminiumguss durch kontrollierte Wärmebehandlung.

Aluminiumguss mit bis zu 6 Achsen präzise bearbeitet.

Lack, Pulver oder Galvanik als Beschichtung unserer Gussteile.

Verbindung von Aluminiumguss und Aluminiumprofil durch verschiedene Schweißverfahren.

Unsere R&D Abteilung bildet die Grundlage unseres Leitspruchs „Casting the future”.

In unserem Werkzeugbau werden Modelle, Kokillen und Vorrichtungen für verschiedene Abteilungen konzipiert und hergestellt.

Aluminiumguss der Extraklasse

Unsere Qualitätsstandards garantieren eine besondere Hochwertigkeit unserer Produkte und erfüllen jegliche Ansprüche unserer Kunden

Thoni Alutec in Zahlen

Was zeichnet uns aus?

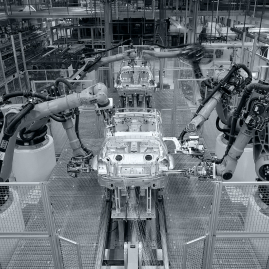

Innovation bedeutet für uns, dem Markt immer einen Schritt voraus zu sein.

Zusammen mit unseren Partnern und Kunden bereiten wir uns auf die Zukunft vor um immer einen technologischen und zugleich wirtschaftlichen Vorteil bieten zu können.

Über unser Netzwerk und vielzähligen Messeauftritten weltweit informieren wir uns fortwährend über die Bedürfnisse und Probleme am Markt.

Wir betreiben einen stetigen Dialog mit unseren Kunden und beraten sie bei ihren Herausforderungen. Dies können technologische, logistische oder wirtschaftliche Themen für das Tagesgeschäft wie auch die strategische Ausrichtung sein.

Wir sind ein Partner und nicht einfach nur ein Dienstleister.

Seit Jahrzehnten bietet unsere interne Lieferkette Abhilfe um bestehende Probleme unserer Kunden aus der Welt zu schaffen. Unsere Kunden haben Zugang zu Schnittstellen in allen Bereichen unserer Fertigung um jegliche Details zu klären. Parallel dazu erarbeiten wir Lösungen um Gussprodukte für die Zukunft zu entwickeln welche auf dem Markt eine überragende Stellung haben.

Unzählige neue Projekte pro Jahr ermöglichen uns die Bedürfnisse unserer Kunden zu verstehen, und geben uns die Fähigkeit, Herausforderungen mit großer Effizienz und Einfallsreichtum anzunehmen. Unsere Methoden sind so konzipiert, dass wir die besten Lösungen und Fachkenntnisse branchenübergreifend nutzen können, um die spezifischen Probleme unserer Kunden zu lösen.

Unsere Mitarbeiter sind der Schlüssel zur Gestaltung der Zukunft, die wir uns für unser Unternehmen, unsere Kunden und unsere Welt wünschen.

Durch Schulungsprogramme und eine Kultur der Zusammenarbeit investieren wir kontinuierlich in unsere Mitarbeiter.Dies fördert ihre Fachkenntnis und Selbstbewusstsein.