aluminiowe

na rynki światowe

Odlewy

aluminiowe

na rynki światowe

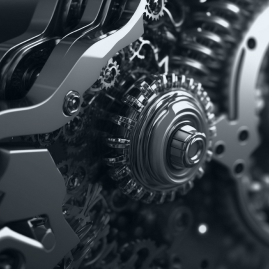

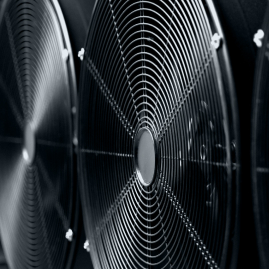

Procesy wewnętrzne

Naszą produkcję rozpoczynamy w sercu firmy – w odlewni.

Zapewniamy klientom kompletny, spójny łańcuch dostaw dla komponentów odlewanych, dostarczany w całości z jednego źródła.

Maksymalne właściwości mechaniczne odlewów aluminiowych uzyskiwane poprzez kontrolowane procesy obróbki cieplnej.

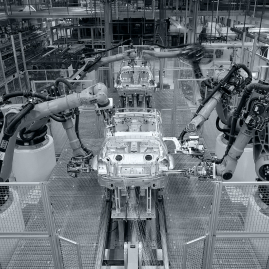

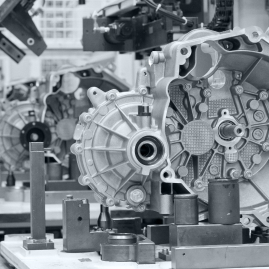

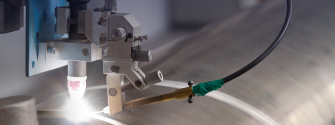

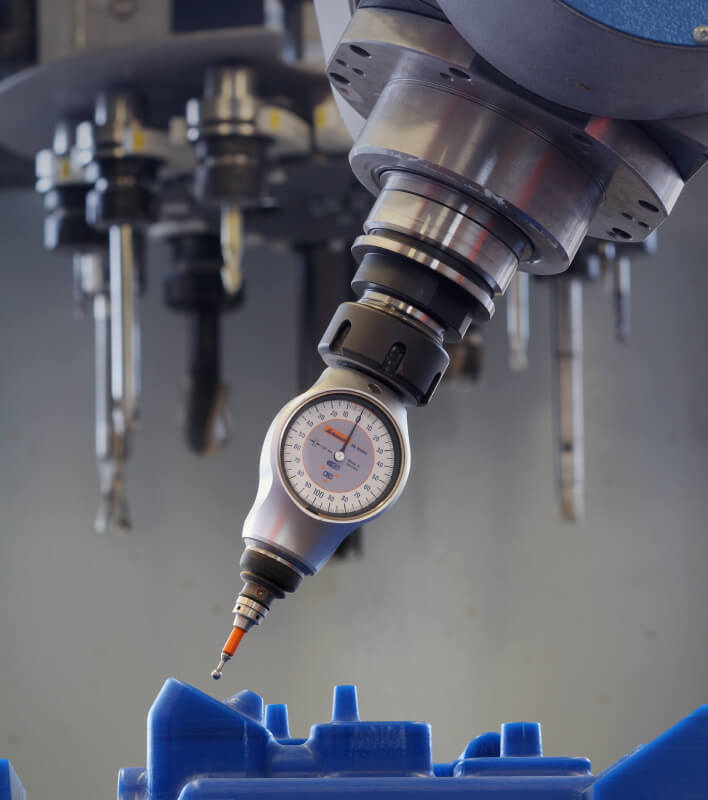

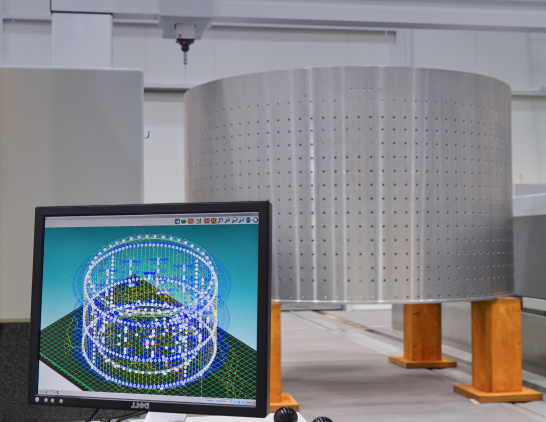

Zaawansowana i precyzyjna obróbka odlewów aluminiowych z wykorzystaniem technologii 6-osiowej.

Malowanie natryskowe, malowanie proszkowe lub galwanizacja są oferowane jako opcjonalne obróbki powierzchniowe dla naszych odlewów.

Profesjonalnie spawamy zespoły odlewów, tworząc większe i złożone komponenty zgodnie z wymaganiami projektu. Zapewniamy precyzyjne łączenie odlewów i profili aluminiowych w różnych technologiach, gwarantując wysoką wytrzymałość i jakość konstrukcji.

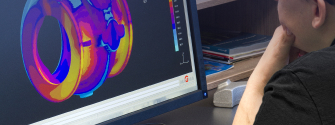

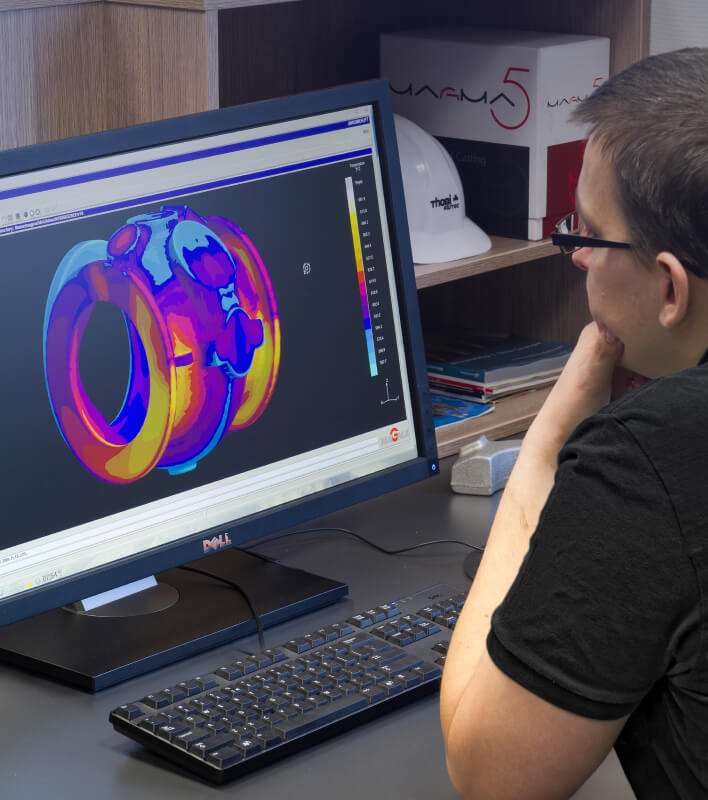

Nasz dział R&D jest fundamentem hasła „Casting the future”, ponieważ to właśnie tu powstają innowacje, które kształtują rozwój naszych technologii odlewniczych i wyznaczają kierunek dla przyszłych rozwiązań.

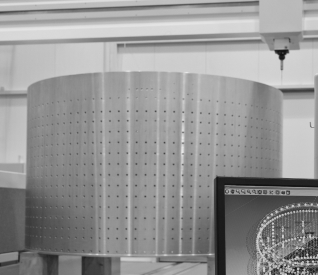

W naszej narzędziowni projektujemy i wytwarzamy modele, matryce oraz specjalistyczne oprzyrządowanie, dostosowane do różnorodnych procesów technologicznych.

Naszą produkcję rozpoczynamy w sercu firmy – w odlewni.

Zapewniamy klientom kompletny, spójny łańcuch dostaw dla komponentów odlewanych, dostarczany w całości z jednego źródła.

Maksymalne właściwości mechaniczne odlewów aluminiowych uzyskiwane poprzez kontrolowane procesy obróbki cieplnej.

Zaawansowana i precyzyjna obróbka odlewów aluminiowych z wykorzystaniem technologii 6-osiowej.

Malowanie natryskowe, malowanie proszkowe lub galwanizacja są oferowane jako opcjonalne obróbki powierzchniowe dla naszych odlewów.

Profesjonalnie spawamy zespoły odlewów, tworząc większe i złożone komponenty zgodnie z wymaganiami projektu. Zapewniamy precyzyjne łączenie odlewów i profili aluminiowych w różnych technologiach, gwarantując wysoką wytrzymałość i jakość konstrukcji.

Nasz dział R&D jest fundamentem hasła „Casting the future”, ponieważ to właśnie tu powstają innowacje, które kształtują rozwój naszych technologii odlewniczych i wyznaczają kierunek dla przyszłych rozwiązań.

W naszej narzędziowni projektujemy i wytwarzamy modele, matryce oraz specjalistyczne oprzyrządowanie, dostosowane do różnorodnych procesów technologicznych.

Światowa ekstraklasa w produkcji odlewów aluminiowych

Nasze standardy gwarantują wyjątkową jakość produkowanych odlewów i spełniają wszystkie oczekiwania naszych klientów.

Thoni Alutec w liczbach

Co nas wyróżnia?

Dla nas innowacja oznacza zawsze bycie o krok przed innymi.

Wraz z naszymi partnerami i klientami koncentrujemy się na przygotowaniach do przyszłości, aby zawsze móc oferować przewagę technologiczną i ekonomiczną.

Dzięki naszej globalnej sieci oraz regularnej obecności na targach branżowych na całym świecie na bieżąco śledzimy potrzeby i wyzwania rynku.

Prowadzimy stały dialog z klientami, wspierając ich w rozwiązywaniu indywidualnych problemów — zarówno technologicznych, logistycznych i ekonomicznych, jak i związanych ze strategicznym rozwojem ich działalności.

Jesteśmy partnerem, a nie tylko dostawcą usług.

Od dziesięcioleci nasz wewnętrzny łańcuch dostaw pomaga rozwiązywać istniejące problemy naszych klientów. Nasi klienci mają dostęp do interfejsów we wszystkich obszarach produkcji, aby wyjaśnić każdy szczegół. Jednocześnie opracowujemy rozwiązania umożliwiające tworzenie odlewów przyszłości, które osiągną doskonałą pozycję rynkową.

Niezliczone nowe projekty każdego roku pozwalają nam lepiej zrozumieć potrzeby naszych klientów i umożliwiają nam stawienie czoła wyzwaniom z wielką efektywnością i kreatywnością. Nasze metody są zaprojektowane tak, aby wykorzystać najlepsze rozwiązania i doświadczenia międzybranżowe w celu rozwiązania specyficznych problemów naszych klientów.

Nasi pracownicy są kluczem do kształtowania przyszłości, jaką widzimy dla naszej firmy, naszych klientów i naszego świata.

Poprzez programy szkoleniowe i kulturę współpracy nieustannie inwestujemy w naszych pracowników. Wzmacnia to ich wiedzę i pewność siebie.